La question de l’obligation du port de vêtements haute visibilité génère une anxiété légitime chez les employeurs. Entre le risque de sanction, la responsabilité pénale en cas d’accident et les zones grises réglementaires, la conformité exige une compréhension précise des critères déclencheurs.

Les entreprises doivent aujourd’hui naviguer entre obligation réglementaire absolue et évaluation contextuelle des risques. Cette distinction fondamentale conditionne non seulement le choix des équipements, mais aussi la responsabilité juridique de l’employeur. Les vêtements de travail et de signalisation constituent une réponse technique à une obligation légale dont les contours nécessitent une analyse rigoureuse.

La démarche de mise en conformité repose sur un fil conducteur stratégique : passer des critères objectifs d’obligation aux dispositifs opérationnels adaptés à chaque contexte professionnel. Cette approche méthodique garantit une protection juridique tout en assurant la sécurité effective des salariés exposés.

L’obligation de haute visibilité en 5 points clés

- L’obligation se déclenche selon des critères cumulatifs d’évaluation des risques, pas uniquement par secteur d’activité

- La responsabilité juridique se partage entre employeur et salarié avec des obligations distinctes et non-déléguables

- Les classes de vêtements (1, 2 ou 3) doivent correspondre précisément aux paramètres opérationnels du poste

- La mise en conformité exige une méthodologie structurée : audit, dimensionnement, déploiement et contrôle continu

- Les situations transitoires (intérimaires, visiteurs, sous-traitants) nécessitent un encadrement contractuel spécifique

Les critères d’évaluation qui déclenchent l’obligation légale

La réglementation française établit une distinction fondamentale entre l’obligation réglementaire absolue et l’obligation issue de l’évaluation des risques. Cette nuance juridique détermine le niveau de responsabilité de l’employeur et les modalités de contrôle de l’inspection du travail.

L’article R4323-95 du Code du travail impose quatre critères cumulatifs pour déterminer si un environnement de travail déclenche l’obligation. La distance de signalisation constitue le premier paramètre : elle correspond à la zone dans laquelle un travailleur doit être visible par les engins ou véhicules en circulation. Cette distance se calcule en fonction de la vitesse de déplacement des machines et des conditions de luminosité ambiante.

La vitesse de circulation des engins représente le deuxième critère déterminant. Un entrepôt où les chariots élévateurs circulent à moins de 20 km/h ne génère pas le même niveau de risque qu’une zone logistique autoroutière où les poids lourds évoluent à 50 km/h. La jurisprudence considère que toute vitesse supérieure à 30 km/h constitue un facteur aggravant nécessitant une protection de classe supérieure.

Les conditions de luminosité naturelle ou artificielle constituent le troisième facteur d’évaluation. Le travail en lumière du jour dans un environnement extérieur bien éclairé ne requiert pas le même niveau de protection qu’une intervention nocturne ou dans une zone d’ombre. La co-activité, c’est-à-dire la présence simultanée de piétons et d’engins motorisés, complète cette grille d’analyse.

| Classe | Niveau de visibilité | Conditions d’usage | Vitesse de trafic |

|---|---|---|---|

| Classe 1 | Niveau le plus faible | Lumière du jour uniquement | Jusqu’à 30 km/h |

| Classe 2 | Niveau intermédiaire | Travail dans la pénombre | Jusqu’à 50 km/h |

| Classe 3 | Niveau le plus élevé | Travail dans l’obscurité | Jusqu’à 90 km/h |

Les situations ambiguës génèrent l’essentiel des contentieux. Les entrepôts semi-ouverts, où l’éclairage naturel varie selon les heures de la journée, posent une difficulté d’interprétation. La qualification juridique impose alors de retenir le scénario le plus défavorable : si une intervention peut se produire à la tombée de la nuit, l’obligation s’applique même si l’activité se déroule majoritairement en journée.

Les zones mixtes piétons-engins constituent un autre angle mort réglementaire. Même en l’absence de circulation automobile extérieure, la présence de transpalettes électriques ou de chariots automoteurs déclenche l’obligation dès lors que la vitesse maximale dépasse 10 km/h dans un espace confiné. Le Document Unique d’Évaluation des Risques Professionnels doit explicitement qualifier ces situations pour éviter toute contestation ultérieure.

Toute personne intervenant à pied sur le domaine routier à l’occasion d’un chantier ou d’un danger temporaire doit revêtir un vêtement de signalisation à haute visibilité de classe 2 ou 3

– Code de la route, Article 134, Livre 1, Huitième partie

La différence entre obligation réglementaire absolue et obligation issue de l’évaluation des risques du DUERP conditionne la stratégie de défense en cas de contrôle. Une obligation absolue, comme celle imposée pour les interventions sur voirie, ne souffre aucune exception. En revanche, une obligation identifiée par l’évaluation des risques peut être modulée si l’employeur démontre la mise en place de mesures de protection collective équivalentes.

Le partage des responsabilités entre employeur et salarié

La responsabilité juridique en matière de vêtements haute visibilité repose sur une architecture complexe d’obligations croisées. L’employeur assume des devoirs non-déléguables tandis que le salarié porte des responsabilités spécifiques dont le non-respect peut engager sa propre responsabilité disciplinaire.

L’employeur doit assurer la fourniture gratuite des équipements de protection individuelle. Cette obligation couvre non seulement l’achat initial, mais également le renouvellement en cas de dégradation ou d’usure normale. La jurisprudence considère qu’un délai de remplacement supérieur à 48 heures ouvrées après signalement d’une dégradation constitue une carence fautive. L’adaptation au poste exige une déclinaison par métier : un agent de piste aéroportuaire ne peut recevoir le même équipement qu’un magasinier d’entrepôt.

Les conditions météorologiques imposent une adaptation saisonnière des équipements fournis. Un gilet haute visibilité estival en tissu mesh ne constitue pas une protection adaptée pour un travailleur exposé aux intempéries hivernales. L’employeur doit prévoir des parkas ou vestes haute visibilité doublées pour les périodes froides, cette exigence relevant de l’obligation générale d’adaptation aux conditions de travail effectives.

Le contexte français révèle l’ampleur des enjeux de sécurité. Les dernières données officielles recensent 1 287 décès liés à des accidents du travail en 2023, dont une part significative implique un défaut de signalisation du travailleur. Cette réalité statistique justifie la rigueur de la jurisprudence en matière de responsabilité employeur.

Le transfert de responsabilité entre l’employeur et le salarié s’opère au moment de la remise effective de l’équipement. Cette remise doit faire l’objet d’une traçabilité documentaire : registre de remise contre signature, mention dans le livret d’accueil ou bordereau spécifique. L’absence de cette preuve matérielle inverse la charge de la preuve en cas d’accident.

Le salarié assume trois obligations principales. Le port effectif pendant l’intégralité de l’exposition au risque constitue la première exigence. Le signalement immédiat de toute dégradation, déchirure ou perte de propriétés rétro-réfléchissantes représente la deuxième responsabilité. Le respect des consignes d’entretien et de stockage complète ce triptyque obligationnel. Un salarié qui lave son vêtement haute visibilité avec des détergents agressifs, dégradant les propriétés fluorescentes, peut voir sa responsabilité engagée en cas d’accident subséquent.

Jurisprudence : Arrêt de la Cour de cassation du 25 février 2014

Faute de l’employeur retenue pour le non port d’EPI par un salarié suite à une chute de hauteur de 12 mètres résultant de l’absence combinée de protections collectives et individuelles. Cette décision illustre le principe selon lequel l’employeur ne peut se dégager de sa responsabilité en invoquant le comportement fautif du salarié si les conditions de fourniture, formation et contrôle n’étaient pas réunies.

Les conséquences disciplinaires du non-port s’échelonnent selon la gravité et la récidive. Un premier manquement justifie un avertissement écrit. La réitération autorise une mise à pied disciplinaire. Un refus caractérisé et répété peut conduire au licenciement pour faute grave, la jurisprudence reconnaissant que le non-respect des règles de sécurité expose l’entreprise à une responsabilité pénale.

La documentation requise pour prouver la conformité constitue un enjeu stratégique lors des contrôles de l’inspection du travail ou après un accident. Le registre de remise des EPI doit mentionner la date, le type d’équipement, la classe de protection et la signature du bénéficiaire. Les attestations de formation doivent préciser le contenu pédagogique : risques identifiés, règles de port, consignes d’entretien, procédure de signalement des dégradations. Les procédures internes, formalisées dans le règlement intérieur ou une note de service spécifique, complètent le dispositif probatoire.

Les cas jurisprudentiels révèlent les critères de partage de responsabilité. L’employeur bénéficie d’une protection lorsqu’il démontre cumulativement la fourniture gratuite d’équipements conformes, une formation documentée, un contrôle régulier du port effectif et des sanctions graduées en cas de manquement. À l’inverse, il engage sa responsabilité pénale dès qu’un de ces éléments fait défaut, même si le salarié a adopté un comportement négligent. Pour choisir des vêtements de travail conformes, cette architecture de responsabilités doit guider l’ensemble du processus d’achat et de déploiement.

Les spécificités normatives selon les environnements de travail

Les normes européennes ISO 20471 et EN ISO 20471 établissent une classification tripartite des vêtements haute visibilité. Cette segmentation répond à des paramètres opérationnels mesurables : vitesse de circulation, conditions météorologiques, durée d’exposition et distance de visibilité requise. La traduction de ces classifications abstraites en décisions d’achat concrètes constitue un enjeu de conformité majeur.

La classe 1 correspond à un niveau de visibilité minimal, réservé aux environnements contrôlés où la vitesse de circulation ne dépasse pas 30 km/h et où l’éclairage naturel reste constant. Un baudrier ou un gilet simple, totalisant 0,14 m² de surface fluorescente et 0,10 m² de surface réfléchissante, répond à cette exigence. Ce niveau convient aux entrepôts fermés, aux zones de préparation de commandes ou aux quais de chargement sans circulation automobile.

La classe 2 s’impose dès que la vitesse de trafic atteint 50 km/h ou que les interventions se déroulent dans la pénombre. Les surfaces minimales augmentent significativement : 0,50 m² de matière fluorescente et 0,13 m² de matière réfléchissante. Un gilet ou un polo haute visibilité avec bandes rétro-réfléchissantes horizontales et verticales constitue l’équipement standard. Cette classe s’applique aux zones logistiques mixtes, aux chantiers BTP en bordure de voirie et aux plateformes de distribution avec circulation d’engins lourds.

| Classe | Surface fluorescente minimale | Surface réfléchissante minimale | Équipements requis |

|---|---|---|---|

| Classe 1 | 0,14 m² | 0,10 m² | Baudrier ou gilet simple |

| Classe 2 | 0,50 m² | 0,13 m² | Gilet ou polo haute visibilité |

| Classe 3 | 0,80 m² | 0,20 m² | Torse + manches et jambes longues avec bandes |

La classe 3 représente le niveau maximal de protection, obligatoire pour les interventions sur autoroute, voies rapides ou zones où la vitesse de trafic dépasse 90 km/h. L’équipement doit couvrir le torse, les manches et idéalement les jambes avec des bandes réfléchissantes périphériques. La surface fluorescente atteint 0,80 m² et la surface réfléchissante 0,20 m². Les signaleurs autoroutiers, agents de maintenance ferroviaire et intervenants sur pistes aéroportuaires relèvent systématiquement de cette catégorie.

L’évolution statistique démontre l’efficacité de ces normes lorsqu’elles sont correctement appliquées. Les données de la Branche AT/MP révèlent une réduction de 31% de l’indice de fréquence des accidents entre 1998 et 2021, en partie attribuable à l’amélioration des équipements de signalisation et au renforcement des obligations de port.

Les normes sectorielles spécifiques complètent ce socle réglementaire. La norme EN 17353 s’applique aux pompiers, intégrant des exigences d’ignifugation combinées à la haute visibilité. Le référentiel RIS-3279-TOM, développé par le secteur ferroviaire, impose des critères de résistance mécanique et de visibilité renforcés pour les agents travaillant à proximité des caténaires. Ces déclinaisons sectorielles traduisent la nécessité d’adapter la protection aux risques spécifiques de chaque environnement professionnel.

Les critères diffèrent sensiblement entre BTP, logistique et voirie. Le BTP privilégie la robustesse mécanique et la compatibilité avec les harnais antichute, imposant des vêtements classe 2 minimum avec renforcements au niveau des épaules. La logistique favorise le confort thermique dans des environnements souvent non climatisés, orientant vers des gilets mesh en classe 2 pour les périodes estivales. La voirie exige systématiquement la classe 3 avec marquage normalisé au nom de l’entreprise ou du donneur d’ordre.

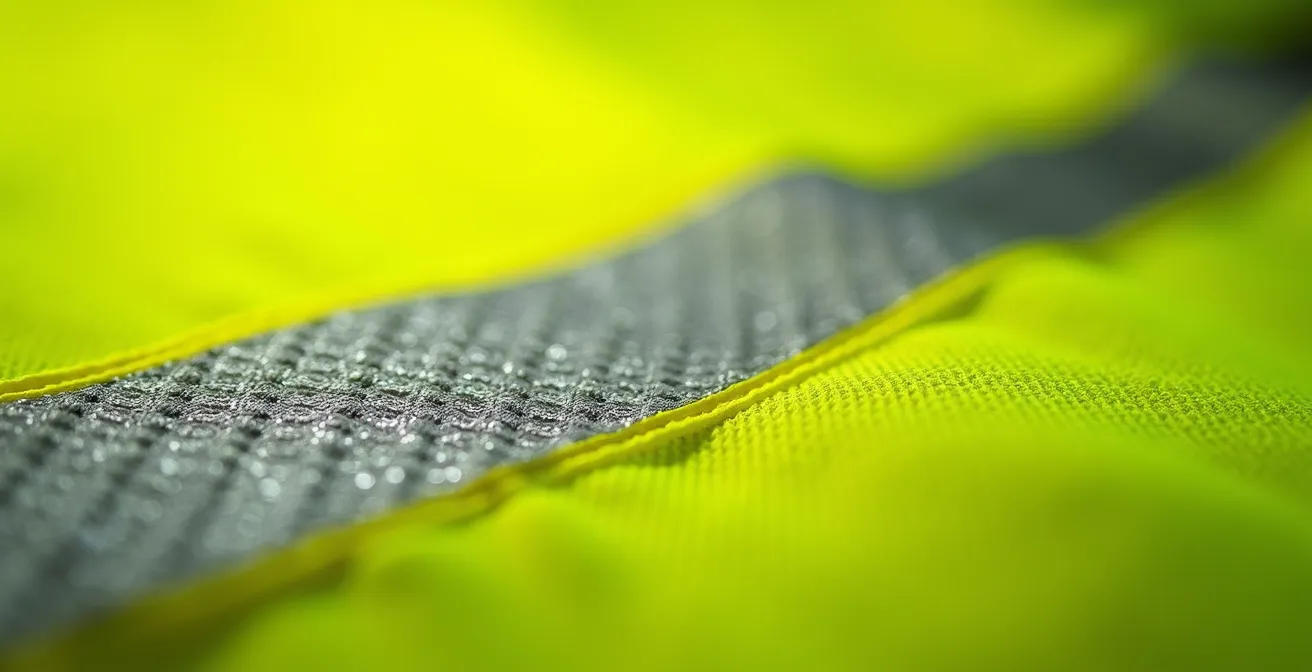

L’impact des conditions d’utilisation sur la durée de vie des équipements conditionne la fréquence de remplacement réglementaire. Les propriétés rétro-réfléchissantes se dégradent sous l’effet cumulé des lavages, de l’exposition aux UV et de l’abrasion mécanique. Les tests normatifs imposent une résistance minimale de 25 cycles de lavage à 60°C, mais la réalité opérationnelle peut réduire cette durée à 15 cycles dans des environnements poussiéreux ou exposés aux hydrocarbures.

La combinaison avec d’autres EPI génère des contraintes de compatibilité technique. L’association haute visibilité et ignifugation nécessite des tissus bi-normes répondant simultanément à l’ISO 20471 et à l’ISO 11612. La protection contre la pluie impose des vêtements imperméables classe 3 avec soudure des bandes rétro-réfléchissantes pour éviter les infiltrations. La protection chimique exige des combinaisons type 4 ou 5 avec marquage haute visibilité intégré, ces équipements spécifiques relevant d’une certification combinée complexe.

La méthodologie de mise en conformité opérationnelle

La transition d’une obligation réglementaire théorique vers une conformité opérationnelle effective exige une démarche structurée en quatre phases. Cette méthodologie transforme les exigences normatives en dispositifs concrets, traçables et auditables par l’inspection du travail.

L’audit initial constitue la pierre angulaire du processus. La cartographie des postes exposés s’appuie sur le DUERP pour identifier l’ensemble des situations déclenchant l’obligation : interventions extérieures, zones de co-activité, déplacements inter-sites, maintenance d’équipements en zones dangereuses. L’inventaire des EPI existants révèle fréquemment des écarts de conformité majeurs : vêtements déclassés par usure, classes inadaptées aux risques réels, absence de traçabilité des remises.

L’identification des écarts de conformité s’opère selon une grille multicritère. La conformité normative vérifie l’adéquation entre la classe de vêtement et les paramètres opérationnels du poste. La conformité quantitative s’assure que chaque salarié exposé dispose d’au moins deux tenues pour permettre la rotation lavage-port. La conformité documentaire contrôle l’existence des registres de remise, attestations de formation et procédures de remplacement.

Le dimensionnement budgétaire se fonde sur un calcul par salarié intégrant le coût unitaire selon la classe de vêtement, la quantité par personne et la fréquence de remplacement. Un gilet classe 2 coûte entre 8 et 15 euros, une parka classe 3 entre 45 et 80 euros. La provision de deux tenues par salarié exposé, renouvelées annuellement, génère un budget de 30 à 160 euros par personne selon les environnements de travail. Pour une entreprise de 50 salariés dont 30 exposés, l’investissement initial varie de 900 à 4 800 euros.

| Année | Accidents du travail | Évolution | Accidents mortels |

|---|---|---|---|

| 2021 | 604 565 | – | 696 |

| 2022 | 621 982 | +2,9% | 738 |

| 2023 | 612 751 | -1,5% | 759 |

Le déploiement opérationnel s’articule autour de la procédure de remise contre signature. Ce document doit mentionner la date, le type d’équipement, la taille, le numéro de lot et la signature du bénéficiaire. La formation au port et à l’entretien accompagne systématiquement la remise : démonstration du positionnement correct des bandes rétro-réfléchissantes, consignes de lavage, procédure de signalement des dégradations. L’intégration dans le livret d’accueil garantit que tout nouvel arrivant, y compris intérimaires et stagiaires, reçoit l’information dès le premier jour.

Le port d’EPI figure à la huitième place des principes généraux de prévention. Les EPI ne doivent être utilisés qu’en dernier recours lorsque les autres principes ne sont pas suffisants

– CNPP, Guide réglementaire des EPI

Le contrôle continu repose sur des check-lists de vérification terrain. Les managers de proximité ou responsables HSE conduisent des inspections hebdomadaires pour vérifier le port effectif, l’état de conservation des équipements et le respect des consignes. Le traitement des non-conformités suit une procédure graduée : rappel oral pour un oubli isolé, rappel écrit en cas de récidive, sanction disciplinaire pour refus caractérisé. La préparation aux inspections du travail exige la mise à disposition immédiate des registres de remise, procédures internes et attestations de formation.

Étapes de déploiement de la conformité

- Mettre en œuvre tous les moyens collectifs de protection en priorité

- Identifier les EPI complémentaires à la protection collective

- Former les employés à la bonne utilisation et mettre en place la signalétique nécessaire

- Vérifier le bon port des EPI et éduquer sur les risques encourus pour apporter de la légitimité

Les erreurs fréquentes à éviter lors du déploiement incluent l’achat massif sans essai préalable, générant des problèmes de tailles et de confort. L’absence de communication sur les enjeux juridiques limite l’adhésion des salariés qui perçoivent l’obligation comme une contrainte sans justification. Le défaut de traçabilité documentaire expose l’entreprise à une responsabilité pénale même lorsque les équipements ont été effectivement distribués. Vous pouvez également consulter nos recommandations pour choisir vos chaussures de sécurité selon une méthodologie similaire.

À retenir

- L’obligation de haute visibilité se fonde sur une évaluation multicritère et contextuelle des risques

- La responsabilité de l’employeur couvre la fourniture, le renouvellement et la formation documentée

- Le choix de la classe de vêtement doit correspondre aux paramètres opérationnels mesurables du poste

- La mise en conformité exige une méthodologie structurée avec audit, dimensionnement et contrôle continu

- Les situations transitoires nécessitent des clauses contractuelles spécifiques pour sécuriser les responsabilités

Les cas particuliers et situations transitoires à encadrer

Les situations atypiques révèlent les limites des dispositifs standardisés de conformité. Les travailleurs temporaires, sous-traitants, visiteurs occasionnels et situations d’urgence exigent un encadrement juridique spécifique pour éviter les zones de non-responsabilité.

La répartition contractuelle de l’obligation entre entreprise utilisatrice et entreprise de travail temporaire génère des contentieux récurrents. Le Code du travail impose à l’entreprise utilisatrice la fourniture des EPI spécifiques à l’activité exercée dans ses locaux. L’entreprise de travail temporaire assume la fourniture des équipements génériques (chaussures de sécurité, gants). Les vêtements haute visibilité relèvent systématiquement de l’entreprise utilisatrice dès lors qu’ils répondent à un risque spécifique identifié dans son DUERP.

Les sous-traitants et intervenants extérieurs doivent faire l’objet de clauses contractuelles obligatoires. Le contrat de sous-traitance ou le plan de prévention doit explicitement mentionner l’obligation de fourniture d’EPI haute visibilité conformes à la classe requise par l’environnement de travail. La vérification de conformité s’opère lors de l’accueil sécurité : contrôle visuel de la présence du marquage normatif, vérification de l’état de conservation, traçabilité dans le registre d’accueil. La responsabilité solidaire de l’entreprise utilisatrice peut être engagée en cas d’accident impliquant un sous-traitant non équipé, même si le contrat prévoyait cette obligation.

Comme le soulignent plusieurs analyses juridiques, les cas dans lesquels la responsabilité du salarié est reconnue demeurent rares. La plupart du temps, les employeurs sont tenus pour responsables, tant pénalement que civilement, du dommage subi par un salarié, ce qui justifie l’importance d’un dispositif de prévention exhaustif.

Les visiteurs, stagiaires et accompagnateurs occasionnels nécessitent un stock de gilets de prêt dimensionné selon la fréquence des visites. Un stock de 10 à 20 gilets classe 2 en tailles variées répond aux besoins d’une entreprise recevant régulièrement des clients, auditeurs ou candidats. La procédure d’accueil doit systématiquement inclure la remise d’un gilet avant tout déplacement en zone à risque. La traçabilité de remise s’opère via un registre spécifique mentionnant l’identité du visiteur, la date, l’heure et la signature de décharge.

Les données récentes confirment la généralisation de ces dispositifs. Le baromètre BDO-OpinionWay 2024 révèle que 70% des entreprises inscrites au compte AT/MP fin 2023 ont formalisé une procédure d’accueil sécurité incluant la remise d’EPI aux visiteurs, contre 52% en 2020.

Les situations transitoires exigent un protocole d’exception documenté. Une dérogation temporaire ne peut être accordée que pour une durée maximale de 48 heures, sous réserve de mise en place de mesures compensatoires : accompagnement permanent par un référent sécurité, limitation de la zone d’intervention, interdiction de circulation d’engins pendant l’intervention. La procédure en cas d’oubli ou perte impose le retour immédiat du salarié vers son vestiaire ou le dépôt d’EPI, sans tolérance d’intervention même brève sans protection.

Le protocole en situation d’urgence constitue le dernier maillon de ce dispositif. En cas d’incident nécessitant une intervention immédiate (fuite, incendie, accident), un stock d’EPI d’urgence doit être accessible à proximité des zones à risque : armoire sécurisée contenant gilets classe 3, lampes torches et brassards réfléchissants. La traçabilité de ces utilisations exceptionnelles s’opère a posteriori via un registre des interventions d’urgence, permettant de reconstituer la chronologie en cas d’enquête administrative ou judiciaire.

Questions fréquentes sur la haute visibilité

text

L’employeur peut-il sanctionner un salarié qui refuse de porter ses EPI ?

Oui, l’employeur peut sanctionner un salarié qui ne respecte pas les règles de sécurité. Suivant la gravité de la faute, la sanction peut aller du simple avertissement au licenciement disciplinaire. Le refus caractérisé et répété de porter les équipements de protection constitue une faute grave dès lors que l’employeur démontre avoir fourni les équipements conformes, assuré la formation et mis en place un contrôle du port effectif.

Quelles sont les obligations de formation de l’employeur ?

L’employeur doit informer sur les règles en vigueur dans l’entreprise et former à la sécurité. Un défaut de formation ou d’information contribuerait à diminuer la responsabilité du salarié en cas de manquement. Cette formation doit être documentée par une attestation mentionnant le contenu pédagogique, la durée, la date et la signature du bénéficiaire. Elle doit être renouvelée à chaque modification des équipements ou des procédures.

Qui fournit les EPI aux intérimaires ?

En France, l’employeur a pour obligation de fournir les Équipements de Protection Individuelle gratuitement à tous ses employés. Pour les intérimaires, l’entreprise utilisatrice doit fournir les EPI spécifiques à l’activité exercée dans ses locaux, dont les vêtements haute visibilité si son DUERP identifie ce risque. L’entreprise de travail temporaire fournit les équipements génériques non liés à un risque spécifique du site d’intervention.

Comment gérer le remplacement des EPI dégradés ?

Les remplacements doivent être anticipés en fin de durée de vie ou après tout incident comme une chute, un choc ou une contamination. Le salarié doit signaler immédiatement toute dégradation via la procédure interne. L’employeur dispose d’un délai maximal de 48 heures ouvrées pour fournir un équipement de remplacement. En attendant, le salarié ne doit pas être exposé au risque ou doit bénéficier d’une protection temporaire équivalente.